Designul unui matriță din oțel inoxidabil tip șurub moara de peleți este crucială pentru creșterea eficienței și calității procesului de peletizare. O matriță bine lucrată poate influența semnificativ performanța morii de peleți, îmbunătățind randamentul, consumul de energie și calitatea generală a peleților. Pentru a optimiza procesul de peletizare, la proiectarea matriței din oțel inoxidabil de tip șurub trebuie luați în considerare câțiva factori cheie.

Înțelegerea rolului matriței în peletizare

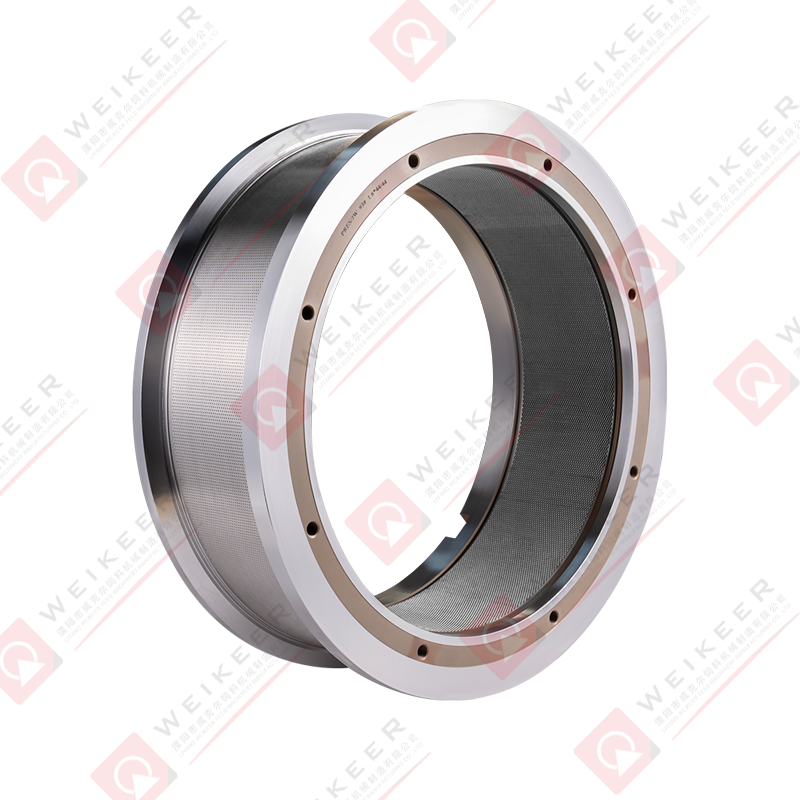

Procesul de peletizare implică comprimarea materiilor prime în pelete uniforme, utilizând de obicei căldură și presiune. Matrița joacă un rol central în acest proces, deoarece este responsabilă de modelarea materialului și de asigurarea densității și dimensiunii corecte a peletelor. Matrița de tip șurub, în special, oferă un control superior asupra fluxului de material și este utilizată în mod obișnuit într-o varietate de industrii, inclusiv furaje, biocombustibili și produse farmaceutice.

Funcția matriței nu este doar de a modela peleții, ci de a oferi compresia și frecarea necesare pentru ca materiile prime să se lege între ele. Acest lucru face ca designul matriței să fie parte integrantă pentru obținerea calității optime a peletelor. Atunci când proiectați o matriță din oțel inoxidabil de tip șurub, trebuie luați în considerare mai mulți factori pentru a vă asigura că aceasta funcționează la vârf.

Selecția materialului: oțel inoxidabil și avantajele acestuia

Alegerea materialului pentru matriță este o etapă fundamentală în procesul de proiectare. Oțelul inoxidabil, în special aliajele de calitate superioară, este adesea materialul de alegere datorită durabilității, rezistenței la uzură și rezistenței la coroziune. Având în vedere condițiile de presiune și temperatură ridicată în timpul peletizării, utilizarea oțelului inoxidabil asigură longevitatea și minimizează costurile de întreținere.

Rezistența la coroziune a oțelului inoxidabil este crucială, în special atunci când se prelucrează materiale umede sau abrazive. În plus, rezistența sa inerentă permite matriței să reziste la presiunile exercitate în timpul procesului de peletizare, ceea ce este vital pentru menținerea calității consistente a peletelor în timp.

Design matriță: Asigurarea fluxului și compresiei optime

Unul dintre cele mai critice aspecte ale designului matrițelor este asigurarea fluxului optim de material. Matrița de tip șurub trebuie să faciliteze un flux uniform și controlat al materiei prime pentru a preveni înfundarea sau dimensiunile neconsecvente ale granulelor. Șurubul și matrița trebuie proiectate cu atenție pentru a se asigura că materia primă se mișcă fără probleme prin canalele matriței și este comprimată uniform.

Diametrul, lungimea matriței și numărul de găuri sau deschideri pe care le conține toate joacă un rol semnificativ în caracteristicile curgerii. Un diametru mai mare poate permite un debit mai mare, dar poate crește și riscul de segregare a materialului și o densitate mai mică a peletei. Filierele mai mici asigură o compresie mai mare, rezultând peleți mai uniforme, dar pot limita capacitatea de producție.

Pentru a optimiza performanța matriței, este esențial să se adapteze designul acestuia la materialul specific care este prelucrat. De exemplu, materialele mai dense sau mai fibroase pot necesita o matriță cu găuri mai strânse și un raport de compresie mai mare, în timp ce materialele mai puțin dense pot funcționa mai bine cu o matriță cu deschidere mai mare. Numărul și modelul găurilor sau deschiderilor pot influența, de asemenea, textura, rezistența și aspectul peletei, ceea ce face importantă proiectarea acestor caracteristici în conformitate cu specificațiile de ieșire dorite.

Mecanisme de răcire și lubrifiere

Pentru a optimiza procesul de peletizare, este esențial să se încorporeze sisteme eficiente de răcire și lubrifiere. Răcirea previne acumularea excesivă de căldură, care poate degrada materialul și poate duce la uzura prematură a matriței. O matriță bine proiectată va avea canale de răcire eficiente pentru a disipa căldura uniform în timpul funcționării, asigurându-se că peleții își păstrează integritatea și consistența.

Ungerea joacă, de asemenea, un rol cheie în menținerea performanței matriței. Lubrifierea corectă reduce frecarea și uzura matriței, prevenind acumularea de material și asigurând o funcționare lină. În morile de peleți, sistemele de lubrifiere sunt adesea automatizate pentru a asigura aplicarea continuă, reducând nevoia de intervenție manuală și îmbunătățind eficiența generală.

Tratarea suprafeței și finisarea

Finisajul suprafeței matriței este un alt aspect important pentru optimizare. O suprafață netedă, bine lustruită reduce probabilitatea ca materialul să se lipească de matriță, asigurând o producție consistentă de peleți și o întreținere ușoară. În plus, tratamentele de suprafață, cum ar fi acoperirea matriței cu materiale rezistente la uzură, îi pot prelungi durata de viață și pot îmbunătăți eficiența generală. Aceste tratamente reduc uzura matriței, permițându-i să-și mențină performanța pentru perioade mai lungi, ceea ce este esențial pentru reducerea timpului de nefuncționare și creșterea productivității.

Precizie și toleranțe

Precizia ridicată în proiectarea și fabricarea matriței este esențială pentru a se asigura că peleții sunt de dimensiune și densitate uniforme. Sunt necesare toleranțe strânse pentru a menține consistența pe tot parcursul procesului de peletizare. Chiar și micile variații ale dimensiunilor matriței pot duce la producția neuniformă de peleți, ceea ce duce la probleme de calitate a produsului sau la ineficiența mașinii.

Matrița de tip șurub trebuie să fie fabricată cu toleranțe strânse și aliniere precisă pentru a se asigura că materialul este comprimat uniform pe măsură ce se deplasează prin matriță. Această precizie contribuie, de asemenea, la menținerea debitului dorit și previne risipa de material, făcând întregul proces de peletizare mai rentabil.

Proiectarea unei matrițe din oțel inoxidabil de tip șurub pentru a optimiza procesul de peletizare implică un echilibru atent între selecția materialului, geometria matriței, mecanisme de compresie, sisteme de răcire și lubrifiere, tratamente de suprafață și precizie de fabricație. Luând în considerare toți acești factori și adaptând designul la cerințele specifice ale materialului procesat, producătorii pot îmbunătăți performanța și durabilitatea morilor lor de peleți. O matriță bine proiectată poate avea ca rezultat un debit mai mare, o uzură redusă, o calitate îmbunătățită a peletelor și, în cele din urmă, un proces de peletizare mai eficient.

中文简体

中文简体