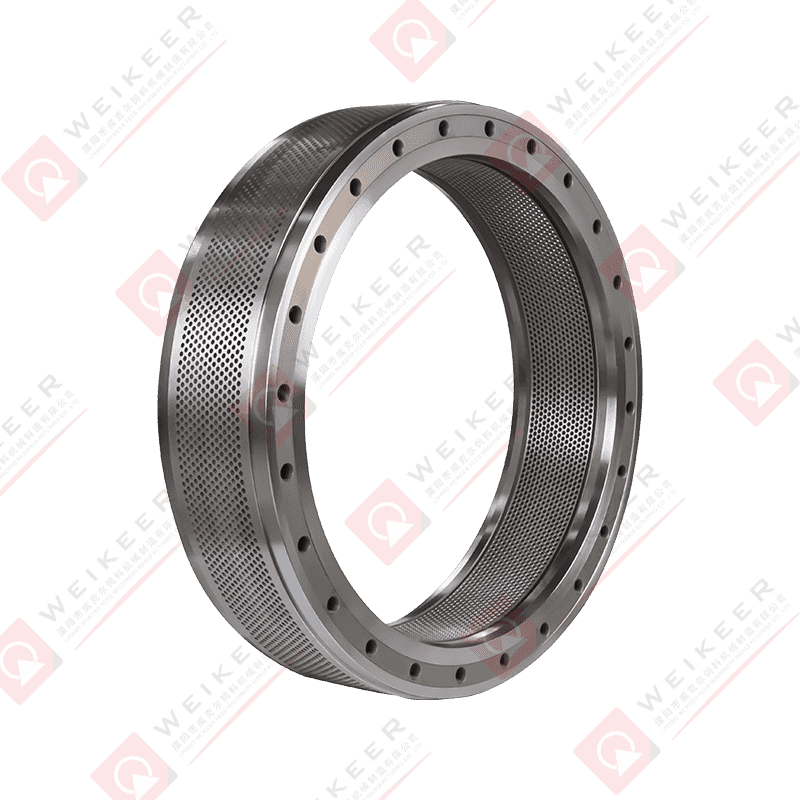

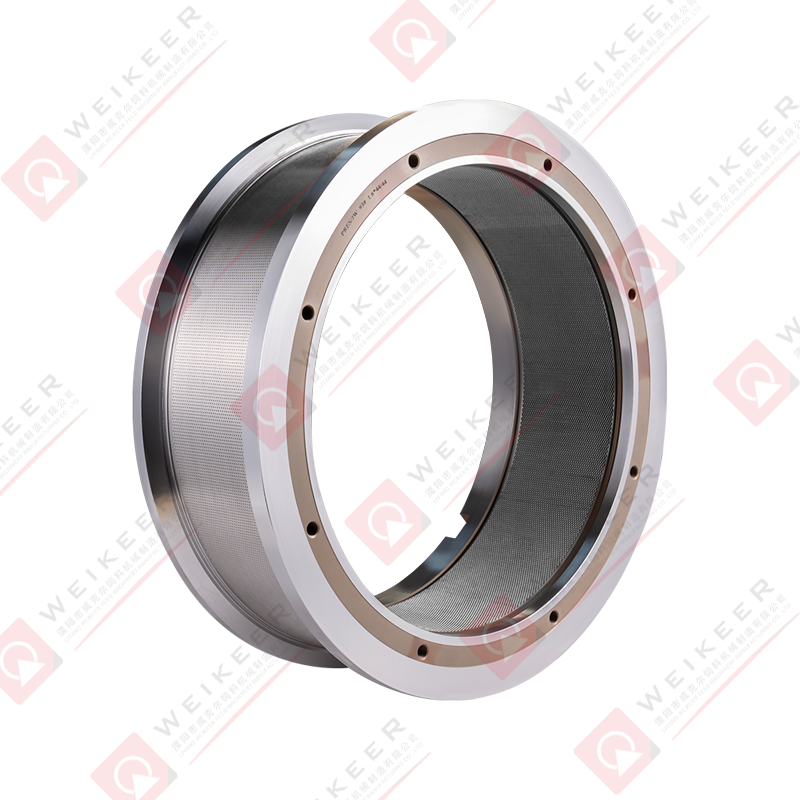

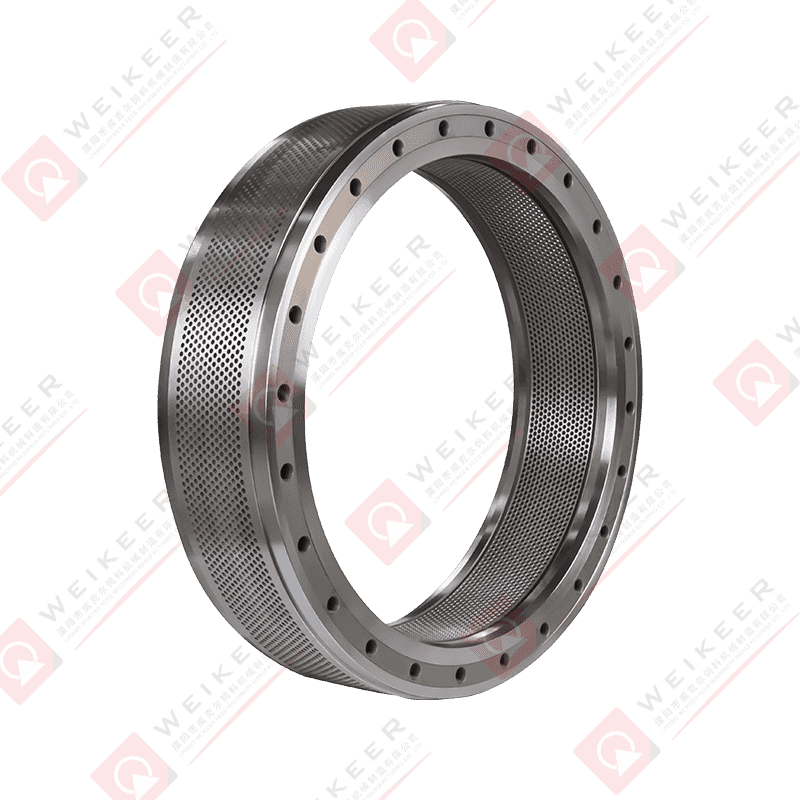

În proiectarea Moara de peleți tip șurub matriță din oțel inoxidabil , sistemul de răcire este o componentă crucială. Sistemul de răcire nu numai că ajută la menținerea unei temperaturi stabile a matriței și la evitarea deformării sau deteriorarea cauzată de supraîncălzire, dar îmbunătățește și eficiența producției și prelungește durata de viață a matriței.

Matrița șurubului morii de peleți generează multă căldură în timpul funcționării, în special în condiții de rotație de mare viteză și de înaltă presiune. Temperatura excesivă poate cauza următoarele probleme:

Deformare sau fisuri pe suprafața matriței, care afectează calitatea peletelor și durata de viață a matriței.

Temperatura ridicată poate face ca materiile prime să adere la matriță, afectând efectul de turnare al peleților și reducând eficiența producției.

Supraîncălzirea matriței va crește consumul de energie și va duce la un proces de producție instabil.

Prin urmare, proiectarea sistemului de răcire ar trebui să vizeze o disipare uniformă și eficientă a căldurii pentru a se asigura că matrița este menținută într-un interval de temperatură adecvat în timpul funcționării, îmbunătățind astfel eficiența producției și calitatea peletelor.

În funcție de structura și cerințele de utilizare ale matriței, sistemul de răcire poate fi utilizat în următoarele moduri:

Răcirea cu apă este cea mai comună metodă de răcire datorită eficienței sale ridicate de răcire și a costului scăzut. Canalele de apă de răcire pot fi setate în interiorul și în exteriorul matriței pentru a permite apei să curgă prin părțile cheie ale matriței pentru a elimina rapid căldura. Sistemul de răcire cu apă are o capacitate puternică de conducere a căldurii, dar este necesar să se asigure că debitul de apă este adecvat pentru a evita răcirea neuniformă cauzată de un flux prea rapid sau prea lent de apă.

Sistemul de răcire cu ulei este potrivit pentru producție în condiții de încărcare ridicată și mediu de temperatură ridicată și poate oferi un efect de răcire mai bun. Avantajele răcirii cu ulei sunt stabilitatea termică puternică, capacitatea de a se adapta la condiții de temperatură ridicată, iar proprietățile de lubrifiere ale uleiului ajută la reducerea frecării. Cu toate acestea, cerințele de întreținere ale sistemului de răcire a uleiului sunt ridicate, iar uleiul de răcire trebuie înlocuit în mod regulat pentru a asigura efectul de răcire.

Răcirea cu aer este potrivită pentru aplicații cu sarcini relativ ușoare, iar aerul este ghidat către suprafața matriței de un ventilator pentru a elimina căldura. Instalarea și întreținerea sistemului de răcire cu aer sunt relativ simple, dar efectul său de răcire este relativ slab, așa că, în general, nu este potrivit pentru liniile de producție cu sarcină mare.

Pentru matrița spirală din oțel inoxidabil a mașinii de alimentare cu peleți, sistemul de răcire cu apă și sistemul de răcire cu ulei sunt alegeri comune. Este foarte important să alegeți metoda de răcire potrivită în funcție de mediul de producție și de cerințele de răcire.

Efectul sistemului de răcire depinde în mare măsură de proiectarea canalului de răcire. Canalul de răcire trebuie aranjat în mod rezonabil pentru a se asigura că mediul de răcire poate fi distribuit uniform în toate părțile matriței, în special în zonele cu temperatură ridicată de pe suprafața și în interiorul matriței. Următorii sunt câțiva factori cheie în proiectarea canalelor de răcire:

Canalul de răcire trebuie să acopere cât mai mult posibil întreaga suprafață a matriței, în special zonele cu încărcare mare de căldură. De exemplu, o mulțime de căldură se acumulează adesea în zonele inelare interioare și exterioare ale matrițelor spiralate, fundul matriței și în alte locuri. Canalele de răcire trebuie aranjate mai întâi în aceste zone cu temperatură ridicată.

Dimensiunea canalului de răcire trebuie să se potrivească cu debitul mediului de răcire. Un canal prea mic poate face ca mediul de răcire să curgă prost și să nu elimine eficient căldura; în timp ce un canal prea mare poate cauza o eficiență scăzută de răcire. Prin urmare, dimensiunea și debitul canalului de răcire trebuie calculate cu precizie pentru a obține cel mai bun efect de răcire.

Materialul canalului de răcire ar trebui să aibă o rezistență bună la coroziune și rezistență la temperaturi ridicate, în special în sistemul de răcire cu apă, unde apa este foarte corozivă. Materialele comune includ oțel inoxidabil, aliaj de cupru etc., care au o bună conductivitate termică și rezistență la coroziune.

Pentru a controla cu precizie temperatura de lucru a matriței, la proiect trebuie adăugat un sistem de control al temperaturii. Sistemul de control al temperaturii monitorizează schimbările de temperatură ale matriței în timp real printr-un senzor de temperatură și ajustează automat debitul și debitul mediului de răcire pentru a se asigura că matrița se află întotdeauna în intervalul optim de temperatură de lucru. Aplicarea unui sistem inteligent de control al temperaturii poate îmbunătăți considerabil eficiența producției și poate evita întreruperile producției sau problemele de calitate cauzate de fluctuațiile excesive de temperatură.

Designul sistemului de răcire ar trebui să ia în considerare, de asemenea, întreținerea și monitorizarea ușoară. În timpul funcționării pe termen lung, sistemul de răcire poate avea probleme cum ar fi calcar, poluare cu ulei și blocaj, astfel încât inspecția și întreținerea regulată a sistemului de răcire este esențială. Iată câteva măsuri pentru optimizarea întreținerii sistemului de răcire:

Verificați în mod regulat dacă canalul de răcire este blocat de impurități sau depuneri și curățați-l pentru a vă asigura că canalul de răcire nu este obstrucționat.

Pentru sistemele de racire cu apa este necesara verificarea calitatii apei pentru a evita depunerea de minerale in apa; pentru sistemele de răcire cu ulei, înlocuiți regulat uleiul de răcire pentru a menține lubrifierea și efectul de răcire al uleiului.

Prin instalarea unor echipamente de monitorizare, cum ar fi senzori de temperatură și debitmetre în sistemul de răcire, efectul de răcire și starea sistemului pot fi monitorizate în timp real, pot fi descoperite probleme potențiale în timp, iar deteriorarea mucegaiului cauzată de răcirea insuficientă poate fi evitată.

Pentru a îmbunătăți eficiența producției, proiectarea sistemului de răcire ar trebui să ia în considerare și optimizarea eficienței energetice. Asigurând stabilitatea temperaturii matriței, consumul de energie al sistemului de răcire nu trebuie să fie prea mare. Prin utilizarea materialelor și echipamentelor eficiente de schimb de căldură și prin optimizarea debitului și a debitului lichidului de răcire, eficiența răcirii poate fi îmbunătățită semnificativ fără creșterea consumului de energie.

Proiectarea unui sistem eficient de răcire a matriței din oțel inoxidabil tip șurub pentru moara de peleți poate nu numai să mențină o temperatură stabilă a matriței și să evite deteriorarea matriței cauzate de temperaturile ridicate, ci și să îmbunătățească eficiența producției și calitatea peleților. Prin selectarea rațională a metodelor de răcire, optimizarea designului canalului de răcire, integrarea sistemelor de control al temperaturii și consolidarea managementului întreținerii, este posibil să ne asigurăm că mașina de alimentare cu peleți menține o stare de lucru eficientă și stabilă în timpul funcționării pe termen lung, îmbunătățind astfel fiabilitatea și eficiența producției întregului proces de producție..

中文简体

中文简体