Odată cu popularizarea energiei regenerabile, peleții de biomasă sunt utilizați pe scară largă ca combustibil curat în cazane industriale, încălzirea locuințelor și în alte domenii. În procesul de producție a peleților, apar frecvent probleme de înfundare a mucegaiului, ceea ce nu numai că afectează capacitatea de producție, ci poate provoca și deteriorarea echipamentului, creșterea consumului de energie și chiar oprire. Motivul este că înfundarea mucegaiului nu este cauzată de un singur factor, ci rezultatul efectului combinat al materiilor prime, umidității, designului matriței, parametrilor de funcționare și altor aspecte.

1. Problemele materiilor prime sunt cauza fundamentală a colmatarii

Principalele materii prime de peleții de biomasă mor includ deșeuri vegetale, cum ar fi rumeguș, paie, coji de orez și coji de palmier. Conținutul de impurități, structura fibrei și dimensiunea particulelor de zdrobire ale materiilor prime în sine vor afecta în mod direct netezimea presării peleților.

Prea multe impurități sau particule prea mari sunt ușor de format blocaje în canalul matriței;

Conținutul ridicat de nisip sau amestecat cu fragmente de metal va cauza uzura anormală a matriței;

Lungimea neuniformă a fibrei face dificilă trecerea continuu a materiilor prime prin canalul matriței în timpul presării.

Sugestii de soluții:

Utilizați un sistem de sortare în mai multe etape pentru a filtra impuritățile;

Controlați dimensiunea particulelor de zdrobire între 2-6 mm;

Utilizarea mixtă a diferitelor materii prime poate îmbunătăți stabilitatea turnării.

2. Controlul umidității este cheia pentru o apăsare lină

Umiditatea este „lubrifiantul” pentru formarea particulelor. Prea sus sau prea jos va cauza înfundarea mucegaiului.

Când umiditatea este prea mare (>15%), materiile prime formează ușor aderență în matriță, răcirea este lentă și probabilitatea de înfundare a porilor este mare;

Când umiditatea este prea scăzută (<8%), turnarea prin compresie este dificilă, rezultând mult praf și crăparea ușoară a particulelor, care la rândul său blochează ieșirea matriței.

Sugestii de soluții:

Controlați conținutul de umiditate al materiilor prime între 10%-12%;

Instalați un sistem de pre-uscare, mai ales într-un mediu cu umiditate ridicată;

Detectarea în timp real a fluctuațiilor de umiditate a furajului, ajustarea precisă a vitezei de alimentare și a presiunii roții de presiune.

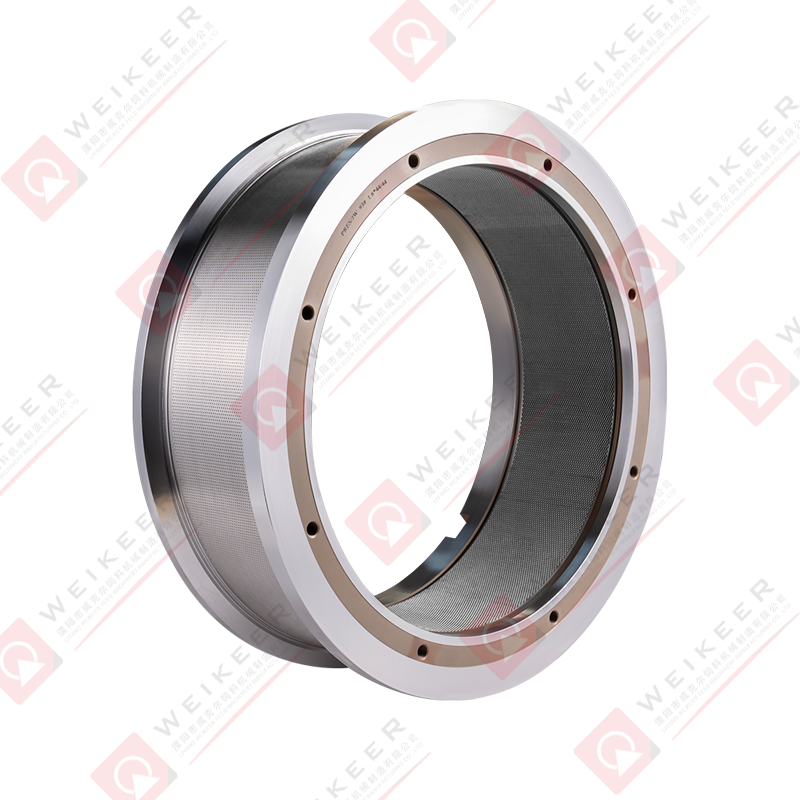

3. Structura de proiectare a matriței afectează eficiența de descărcare a materialului

Parametri precum deschiderea matriței, raportul de compresie și lungimea canalului joacă un rol decisiv în formarea și descărcarea particulelor.

Designul irațional al raportului de compresie (precum prea mare) va crește rezistența materialului și va provoca înfundarea;

Densitatea numărului de găuri de matriță este prea mare, căldura nu este ușor de disipat, iar materiile prime sunt ușor de încălzit și se lipesc de orificiu;

Materialul matriței nu este suficient de dur, iar uzura și deformarea canalului vor afecta, de asemenea, netezimea descărcării.

Sugestii de soluții:

Alegeți un raport de compresie potrivit în funcție de caracteristicile materiilor prime (în general între 1:4 și 1:6);

Optimizați sistemul de răcire pentru a menține temperatura de lucru a matriței în intervalul normal;

Verificați în mod regulat dacă orificiul matriței este deformat sau carbonizat și înlocuiți-l sau curățați-l la timp.

IV. Parametrii de funcționare și mecanismele de întreținere nu pot fi ignorate

Pe lângă factorii tehnici de mai sus, un rol decisiv joacă și punerea în funcțiune de către operator și întreținerea zilnică a echipamentelor.

Sugestii de operare:

Mențineți un spațiu adecvat între roata de presare și matriță pentru a evita „zdrobirea”;

Opriți mașina la timp atunci când întâmpinați blocaj pentru a evita daune mai mari cauzate de operarea forțată;

Curățați suprafața matriței la fiecare schimb și efectuați regulat operațiuni de întreținere, cum ar fi decarbonizarea și lubrifierea echipamentului.

Blocarea matrițelor de pelete de biomasă este o problemă cuprinzătoare care nu poate fi atribuită pur și simplu unui singur factor. Numai pornind de la mai multe aspecte, cum ar fi filtrarea materiilor prime, controlul umidității, proiectarea și operarea și întreținerea matriței și formând un proces sistematic de management al producției, putem reduce în mod eficient blocarea mucegaiului și putem îmbunătăți stabilitatea și economia producției de peleți..

中文简体

中文简体